1. Uiterlijk en elektrische prestatie-eisen

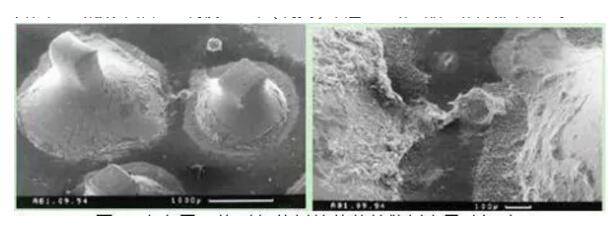

Het meest intuïtieve effect van verontreinigingen op PCBA is de aanwezigheid van PCBA. Bij plaatsing of gebruik in een omgeving met hoge temperaturen en een hoge vochtigheidsgraad kan er vochtabsorptie en verkleuring van residu optreden. Door het wijdverbreide gebruik van loodvrije chips, micro-BGA, chip-level package (CSP) en 0201-componenten in componenten, neemt de afstand tussen componenten en de printplaat af, wordt de printplaat kleiner en neemt de assemblagedichtheid toe. Sterker nog, als de halide onder de component verborgen zit of helemaal niet gereinigd kan worden, kan lokale reiniging rampzalige gevolgen hebben door het vrijkomen van de halide. Dit kan ook de groei van dendrieten veroorzaken, wat kan leiden tot kortsluiting. Onjuiste reiniging van ionenverontreinigingen leidt tot veel problemen: lage oppervlakteweerstand, corrosie en geleidende oppervlakteresiduen vormen dendritische distributie (dendrieten) op het oppervlak van de printplaat, wat resulteert in lokale kortsluiting, zoals weergegeven in de afbeelding.

De belangrijkste bedreigingen voor de betrouwbaarheid van militaire elektronische apparatuur zijn tinwhiskers en metaalverbindingen. Het probleem blijft bestaan. De whiskers en metaalverbindingen zullen uiteindelijk kortsluiting veroorzaken. In vochtige omgevingen en bij elektriciteit kan een te hoge ionenverontreiniging van de componenten problemen veroorzaken. Bijvoorbeeld, door de groei van elektrolytische tinwhiskers, corrosie van geleiders of een afname van de isolatieweerstand, zal de bedrading op de printplaat kortsluiten, zoals weergegeven in de afbeelding.

Onjuiste reiniging van niet-ionische verontreinigingen kan ook een reeks problemen veroorzaken. Dit kan leiden tot een slechte hechting van het printplaatmasker, slecht pincontact van de connector, slechte fysieke interferentie en slechte hechting van de conforme coating op bewegende onderdelen en stekkers. Tegelijkertijd kunnen niet-ionische verontreinigingen de ionische verontreinigingen inkapselen en andere residuen en schadelijke stoffen inkapselen en meedragen. Dit zijn problemen die niet genegeerd kunnen worden.

2, Tdrie anti-verf coating behoeften

Om de coating betrouwbaar te maken, moet de oppervlaktereinheid van PCBA voldoen aan de eisen van IPC-A-610E-2010 niveau 3. Harsresten die niet worden verwijderd vóór het aanbrengen van de oppervlaktecoating, kunnen delaminatie of scheurvorming van de beschermlaag veroorzaken. De activatorresten kunnen elektrochemische migratie onder de coating veroorzaken, wat leidt tot het falen van de coatingbreukbescherming. Studies hebben aangetoond dat de hechting van de coating met 50% kan worden verhoogd door reiniging.

3, No schoonmaken moet ook schoongemaakt worden

Volgens de huidige normen betekent de term "no-clean" dat resten op de printplaat chemisch veilig zijn, geen effect hebben op de printplaat en erop kunnen achterblijven. Speciale testmethoden zoals corrosiedetectie, oppervlakte-isolatieweerstand (SIR), elektromigratie, enz. worden voornamelijk gebruikt om het halogeen-/halidegehalte en daarmee de veiligheid van niet-schone componenten na montage te bepalen. Zelfs bij gebruik van een no-clean flux met een laag vastestofgehalte zullen er echter nog steeds meer of minder resten achterblijven. Voor producten met hoge betrouwbaarheidseisen zijn geen resten of andere verontreinigingen op de printplaat toegestaan. Voor militaire toepassingen zijn zelfs schone no-clean elektronische componenten vereist.

Plaatsingstijd: 26-02-2024