Een goede indeling van elektronische componenten op een printplaat is een zeer belangrijke schakel in het verminderen van lasfouten! Componenten moeten zoveel mogelijk gebieden met zeer grote doorbuigingswaarden en hoge interne spanningen vermijden en de indeling moet zo symmetrisch mogelijk zijn.

Om de ruimte op de printplaat optimaal te benutten, zullen veel ontwerppartners de componenten volgens mij tegen de rand van de printplaat plaatsen. Maar in de praktijk leidt dit tot grote problemen bij de productie en de assemblage van de PCBA. Het kan zelfs zo zijn dat de assemblage niet gelast kan worden. Oh!

Laten we het vandaag in detail hebben over de lay-out van het edge-apparaat

Gevaar voor de indeling van het apparaat aan de paneelzijde

01. Freesplaat voor lijstwerk

Wanneer de componenten te dicht bij de rand van de plaat worden geplaatst, wordt de lasplaat van de componenten weggefreesd bij het vormen van de freesplaat. Over het algemeen moet de afstand tussen de lasplaat en de rand groter zijn dan 0,2 mm, anders wordt de lasplaat van het randapparaat weggefreesd en kan de achterconstructie de componenten niet lassen.

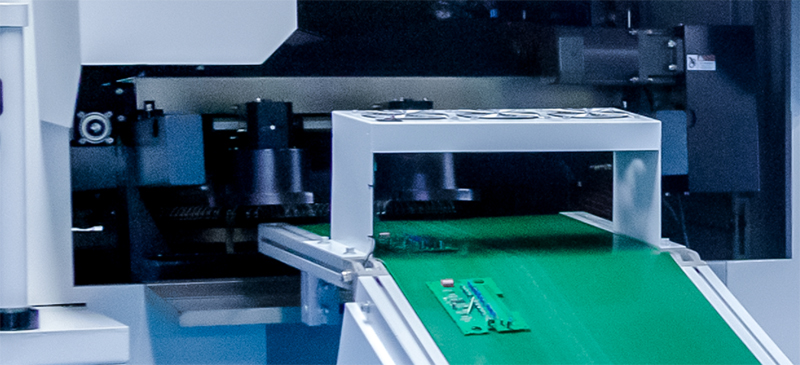

02. Vormplaatrand V-CUT

Als de rand van de plaat een Mosaic V-CUT is, moeten de componenten verder van de rand van de plaat worden geplaatst, omdat het V-CUT-mes zich in het midden van de plaat doorgaans meer dan 0,4 mm van de rand van de V-CUT bevindt. Anders zal het V-CUT-mes de lasplaat beschadigen, waardoor de componenten niet kunnen worden gelast.

03. Componentinterferentieapparatuur

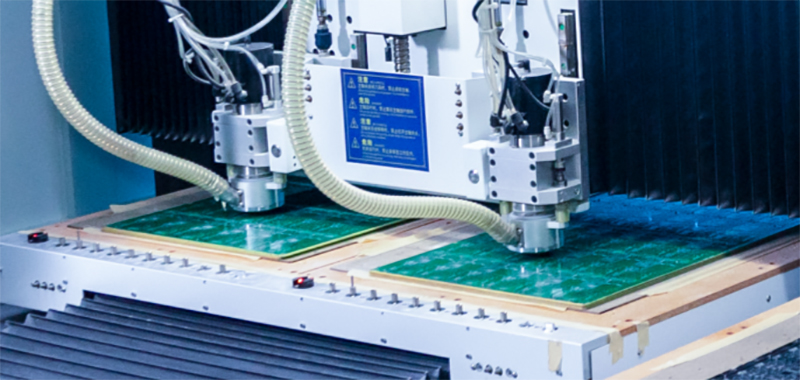

Als componenten tijdens het ontwerp te dicht bij de rand van de plaat worden geplaatst, kan dit de werking van automatische assemblageapparatuur, zoals golfsoldeer- of reflowlasmachines, verstoren bij het assembleren van componenten.

04. Het apparaat crasht op componenten

Hoe dichter een component zich bij de rand van de printplaat bevindt, hoe groter de kans dat het de werking van het geassembleerde apparaat verstoort. Componenten zoals grote elektrolytische condensatoren, die hoger zijn, moeten bijvoorbeeld verder van de rand van de printplaat worden geplaatst dan andere componenten.

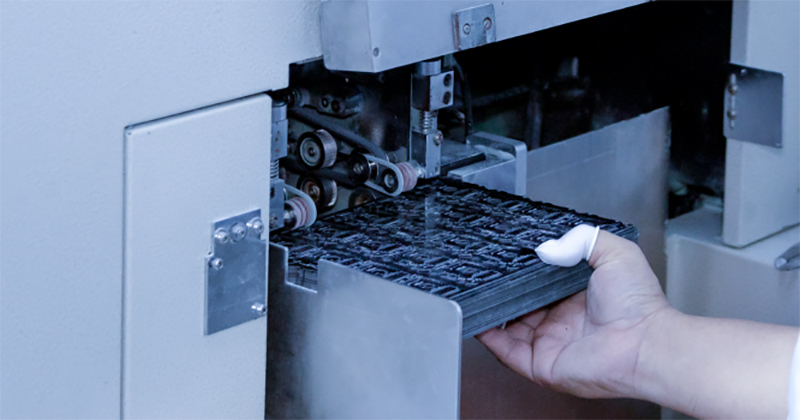

05. De componenten van het subbord zijn beschadigd

Nadat de productassemblage is voltooid, moet het samengestelde product van de plaat worden gescheiden. Tijdens het scheiden kunnen de componenten die te dicht bij de rand zitten, beschadigd raken, wat incidenteel en moeilijk te detecteren en te debuggen kan zijn.

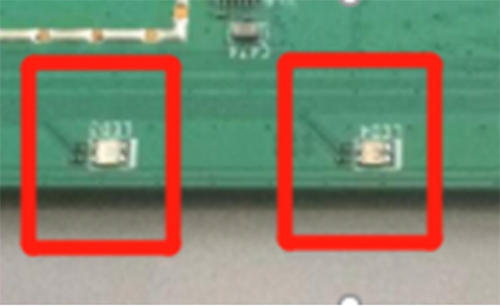

Hieronder volgt een productievoorbeeld over de randapparaatafstand die niet voldoende is, wat tot schade aan u kan leiden ~

Probleembeschrijving

Het blijkt dat de LED-lamp van een product zich dicht bij de rand van het bord bevindt wanneer SMT is geplaatst. Hierdoor kan er tijdens de productie gemakkelijk schade ontstaan.

Probleem impact

Tijdens het DIP-proces gaan de productie en het transport, maar ook de LED-lamp kapot. Dit heeft invloed op de werking van het product.

Probleemuitbreiding

Het is noodzakelijk om de printplaat te vervangen en de LED in de printplaat te verplaatsen. Tegelijkertijd zal de structurele lichtgeleiderkolom moeten worden vervangen, wat een ernstige vertraging in de projectontwikkelingscyclus veroorzaakt.

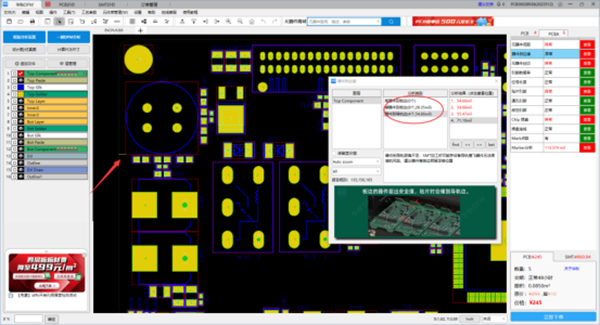

Risicodetectie van edge-apparaten

Het belang van het ontwerp van de componentindeling is evident: licht heeft invloed op het lassen, zwaar materiaal leidt direct tot schade aan het apparaat. Hoe kunnen we er dus voor zorgen dat er geen ontwerpproblemen ontstaan en de productie vervolgens succesvol wordt afgerond?

Met de assemblage- en analysefunctie kan BEST inspectieregels definiëren op basis van de parameters van de afstand tot de rand van het componenttype. Het systeem beschikt ook over speciale inspectiepunten voor de lay-out van de componenten aan de rand van de plaat, inclusief meerdere gedetailleerde inspectiepunten zoals de hoge afstand tussen het apparaat en de rand van de plaat, de lage afstand tussen het apparaat en de rand van de geleiderail van de machine. Deze punten voldoen volledig aan de ontwerpvereisten voor de veilige afstandsbeoordeling van het apparaat tot de rand van de plaat.

Plaatsingstijd: 17-04-2023